Характеристики и область применения МДФ

Содержание:

- История создания МДФ

- Технология производства МДФ

- Виды отделки МДФ

- Характеристики МДФ

- Преимущества и недостатки МДФ

- Сферы применения

- Производители МДФ в России

С течением времени появляется все больше различных материалов, а производители постоянно стремятся к улучшению их характеристик. Однако на протяжении уже многих веков древесина пользуется популярностью у строителей и мебельщиков. Именно она на первых этапах развития человечества была топливом для очага и обеспечивала тепло, позволяла соорудить жилище, вырезать домашнюю утварь, необходимую для хранения и приготовления пищи.

Прошли тысячи лет, а древесина была и остается одним из самых востребованных материалов. В целях получения пиломатериала вырубаются миллионы гектаров лесов до сих пор. Примечательно, что производители не сразу пришли к использованию сырья в полном объеме, а также продуктов его переработки. Однако примерно век назад мысль о применении щепы и стружки, остававшихся после распиловки стволов деревьев, пришла в головы собственников лесопромышленных предприятий. В результате поисков путей использования отходов деревообработки были созданы ДВП и ДСП, а после появился более совершенный листовой строительный материал – МДФ. По своим техническим характеристикам они ничуть не уступали деловой древесине, а в чем-то даже превосходили ее.

История создания МДФ

Изобрели МДФ в 1924-ом году. Именно тогда американец Уильям Мейсон по чистой случайности получил плиту не из стружки, как это было ранее, а из древесных волокон. Заметив тонны мусора вокруг предприятий и заводов по деревообработке, он решил найти им практическое применение. Он считал, что из бросовой щепы, стружек и опилок удастся сделать что-то подобное листу фанеры. В какой-то период времени он надеялся даже изготовить из древесного мусора бумагу.

Сначала Мейсон создал прибор, отдаленно напоминающий станок. Позднее он получил неофициальное название – «пушка Мейсона». Механизм состоял из стальной трубы, закрытой с одной стороны и дополненной крышкой, которая могла сниматься. С другой стороны тоже была возможность открывания, но на расстоянии. В трубу помещалась щепа, стружка и опилки, а после заливалась вода в определенном количестве. Далее необходимо было создать давление, для чего Мейсон использовал газовую горелку. В результате волокна древесины распадались на более мелкие частицы и транспортировались через ствол пушки в специальную емкость.

Однако сделать из такого сырья бумагу, о которой помышлял в начале изобретатель, никак не получилось бы, поскольку элементы древесины оставались слишком крупными. Следующим этапом стало создание строительной плиты. Мейсон помещает уже первично обработанные отходы лесопилки в паровой пресс, но после, события разворачиваются вовсе не по намеченному сценарию. Во-первых, станок оказался неисправен: изобретатель не увидел, что в паровом прессе течет клапан, а пар поступает в «подушку» из древесных волокон, находящихся между трамбующими плитами. Во-вторых, Мейсон должен был к обеду выключить механизм, но забыл об этом, поэтому древесина продолжала обрабатываться.

Таким образом, отходы лесопилки в течение нескольких часов сжимались прессом и одновременно обдавались паром. Когда американец обнаружил свою ошибку, то был уверен, что все его старания были напрасно, но оказалось иначе. Когда он убрал пресс, то увидел, что плита набрала жесткость и стала удивительно гладкой. Полученную совершенно случайно древесноволокнистую плиту изобретатель называл «массонит». Она была во много раз хуже современного оргалита, тем не менее, впоследствии стала видоизменяться, что позволило существенно улучшить характеристики материала.

Массовое производство МДФ началось в 1966 году в США. Свое, известное сейчас, сокращенное называние она получила от английского – «medium density fiberboard». Кто же стал изобретателем современной плиты МДФ точно сказать нельзя, поскольку над ее разработкой трудились сразу десятки компаний страны.

В Советском Союзе подобный материал не производился вовсе. Впервые завод по изготовлению МДФ на территории России появился лишь в 1997 году, он был построен в Вологодской области, в поселке Шексна. Сейчас же больше всего МДФ на рынок поставляет Китай, который признан мировым производителем этого материала.

Технология производства МДФ

В 50-ые годы 20 века древесноволокнистые плиты обрабатывались так называемым «мокрым способом». В чем-то такая технология походит на ту, что используется при получении картона. Сейчас все производители реализуют на своих линиях «сухой метод». Он подразумевает несколько этапов:

- подготовка древесины;

- измельчение сырья до состояния волокон;

- изготовление ковра, прессование и распиловка полотна;

- шлифовальные работы.

Подготовка исходного сырья. Основным материалом для производства МДФ является лес-кругляк. Использоваться могут совершенно разные породы дерева. Сначала стволы размещают в барабанных станках, где происходит их первичная обработка: удаляется кора. Следующий шаг – измельчение древесины в щепу – для этого используются специальные машины-дезинтеграторы. В результате материал не только размельчается, но и разрушается сама его структура: расщепляются волокна, связанные между собой лигнином (естественным полимером, присутствующим в стволах дерева). Переработанная щепа выгружается на ленту, где магнитом происходит удаление случайно попавших металлических элементов. Следующий шаг – сортировка на 3 фракции при помощи вибросит.

Слишком крупная, по размерам, щепа проходит повторную рубку в дезинтеграторе, а слишком мелкая вовсе не подлежит переработке и сжигается в котельной. Сырье нужно размера забирается и направляется в вертикальные циклоны. Здесь происходит удаление минеральных примесей и всякого рода мусора путем вымывания. Далее щепа отправляется в паровую установку, где происходит нагрев материала до 100 °C и достигается влажность более 80%.

Изготовление древесных волокон. На следующем этапе используется специальная машина дефибратор, еще она известна под другим называнием – рефинатор. Сюда необходимо транспортировать увлажненную и разогретую до нужной температуры щепу. Исходный материал, проталкиваемый вперед, за счет движения винтового питателя, поступает в зазор между коническими и дисковыми лопатками. Здесь происходит деление древесины на волокна. В некоторых случаях сырье проходит процедуру не единожды, процесс может повторяться до 3 раз, пока не будет достигнуто нужное состояние волокон.

Помимо целевой обработки в дефибраторе характеристики щепы также улучшаются за счет использования различных добавок. В этих целях используются: смолы, парафин, связующие элементы, отвердители.

Пока волокна поступают в сушилку, на них направлена струя пара, что позволяет поддерживать их влажность и температуру. В барабане, где оказывается сырье, оно обдается горячим воздухом (температура 170-240 °C) в течение 5 секунд. В циклонном механизме из полученной высушенной массы извлекается воздух, а после материал направляется в накопительный бункер, далее – на формовку.

Подготовка ковра и прессование. На очередном этапе перед производителем стоит задача создать из волокон ковер. Изготовление ведется на конвейере с роликовым механизмом. Полотно проходит прессование и взвешивание, также из пространства между волокон удаляются воздух. После ковер снова поступает под пресс, где осуществляется финишное формирование.

Изготовленные плиты подлежат нарезке на материал нужного размера, в конце они охлаждаются струей воздуха.

Шлифование. Чтобы плиты МДФ были идеально гладкими, чего не всегда удается достичь после прессования, их дополнительно шлифуют. В результате удается получить плиты с однородной поверхностью, одинаковой толщины и без видимых дефектов. Перед размещением МДФ на складе они маркируются, а также могут отправляться на дополнительную обработку, предполагающую декорирование поверхности.

Виды отделки МДФ

Чаще всего, в декоративных целях, применяется 3 вида покрытия МДФ: окраска, шпонирование и ламинация.

Шпонирование. На поверхность готовой МДФ приклеивают тонкий срез древесины. Обычно используются ценные и редкие породы. При первом рассмотрении таких изделий можно увидеть, что они практически не отличаются визуально от натуральной древесины. Кроме того, они считаются более устойчивыми к негативным факторам внешней среды: они не боятся сырости, перепадов температур. С течением времени такие материалы не растрескиваются и не коробятся.

Ламинирование. Еще одна технология, основанная на наклеивании дополнительного слоя на внешнюю поверхность плиты МДФ. Только в отличие от шпонирования, при ламинировании берется искусственная пленка, изготовленная из поливинилхлорида. У нее есть свои преимущества. Одно из них – многообразие текстур и расцветок. В результате можно получить изделие внешне похожее на камень, древесину или другой материал. Также популярным считается изготовление при помощи ламинации глянцевой или матовой МДФ. ПВХ-основа крепится к поверхности плиты под прессом, а в качестве скрепляющего вещества выступает формальдегидная смола. В результате производитель может предложить покупателю МДФ с долгим сроком службы, устойчивые к истиранию, потере цвета и яркости, не способные накапливать статический заряд.

Окраска. При покрытии МДФ эмалями и красками выбираются такие составы, которые отличаются хорошей текучестью и эластичностью. Окрашивание применяется для улучшения характеристик МДФ: она получается устойчивой к механическим повреждениям, сырости, химическим элементам, сколам. Обычно процедура включает не только нанесение эмалей или красок, но и предварительную обработку: шпатлевание и грунтовку.

Характеристики МДФ

ГОСТа на древесноволокнистые плиты средней плотности в РФ не предусмотрено. В результате производители изготавливают изделия либо по ТУ (технические условия), либо поставляют продукцию, соответствующую европейскому стандарту ANSI A208.2.

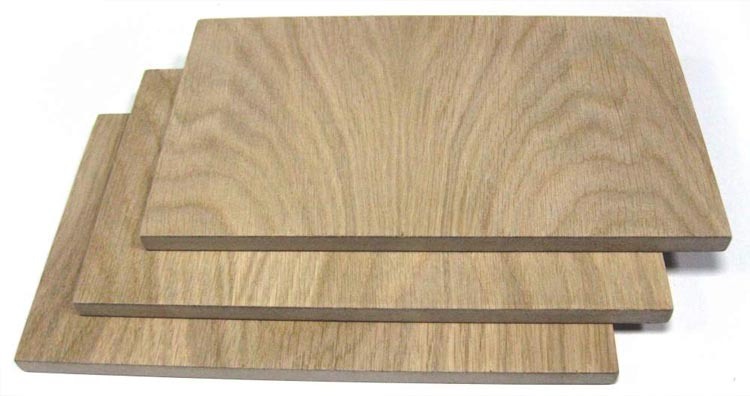

По сортам плиты МДФ делятся на плиты первого и второго сорта, а их толщина может варьироваться от 6 до 24 мм. Соединение древесных волокон в ковре может осуществляться за счет использования естественного полимера – лигнина либо карбамидоформальдегидных смол. Есть ряд компаний, которые осуществляют склеивание только при помощи лигнина, что позднее дает им возможность заявлять об экологической безопасности своей продукции. В действительности же это не так.

МДФ поставляются на рынок стандартных размеров:

- 1650*1650 мм;

- 2800*1650 мм;

- 2750*1650 мм;

- 2250*1650 мм;

- 2440*1650 мм.

Также есть и изделия других размеров, но тоже одинаковые по ширине:

- 3660*1650 мм;

- 3050*1650 мм;

- 2100*1650 мм;

- 1850*1650 мм.

По сортам плиты МДФ делятся на:

- I сорта – гладкие однородные изделия с однородной структурой, на их поверхности нет никаких шершавостей, сколов, царапин, инородных элементов;

- II сорта – продукция с незначительными недостатками: допускается наличие выемок и царапин глубиной до 0,03 мм и длиной не более 20 мм, возможны несущественные сколы на кромке, неровность шлифовки точечно;

- III сорт – изделия с ярко выраженными дефектами, на поверхности видны царапины, повреждения, отсутствует гладкость, могут быть сколы и по краям; такой материал подходит преимущественно для строительных целей.

Плотность производимых сегодня плит МДФ составляет от 600 до 1200 кг/м3. Допускается выделение свободного формальдегида из расчета на 100 г массы – E1, то есть не выше 10 мг.

Влагостойкость плит МДФ напрямую связана с толщиной изделия. Панели меньшей толщины деформируются в большей степени. Плиты, поперечный срез которых равняется 6-8 мм, разбухают примерно на 17% от первоначального объема.

При применении дополнительных методов обработки технические характеристики плит МДФ могут быть улучшены. Таким образом, удается достичь большей влагостойкости, негорючести, большей сопротивляемости грибкам и плесени.

Преимущества и недостатки МДФ

Приемущества МДФ. К приемуществам древесноволокнистых плит относят:

- Влагостойкость. Плиты отличатся повышенной плотностью и однородностью за счет спрессованных древесных волокон. Наличие ламинации, шпона или декоративного слоя краски повышает эксплуатационные характеристики изделия. В результате оно не боится воды и допускает протирание влажной тканью. Однако даже при дополнительной отделке производители не рекомендуют использовать МДФ в помещениях, где постоянно отмечается высокий уровень влажности. В этом случае приобретаются водостойкие модели плит.

- Прочность. Современная продукция МДФ сравнима по прочности с обычной древесиной, а по своим свойствам оказывается лучше, чем ДСП. Приобретаемые в процессе производства характеристики позволяют использовать плиты для создания декоративных и функциональных изделий.

- Доступная стоимость. Как уже было сказано выше, МДФ практически не отличается от натуральной древесины, зато цена панелей гораздо ниже. Так, ламинированные плиты МДФ 16 мм толщины обойдутся покупателю примерно за 300 руб. за м2.

- Большой срок эксплуатации. За счет того, что панели способны выдерживать резкие перепады температур, они не деформируются и не ломаются. Дополнительная пропитка специальными составами позволяет избежать появления грибка, плесени, порчи изделия насекомыми или грызунами. МДФ не нуждается в регулярном уходе – покраске или лакировке. Если владелец будет соблюдать рекомендации производителя при использовании предметов из древесноволокнистой плиты, то они прослужат ему более 10 лет.

- Широкие возможности декорирования. Уже сейчас существует множество способов отделки МДФ, допустимо их комбинирование. Все это позволяет создавать не только функциональные предметы, но внешне привлекательные и даже необычные.

- Простота работы. При изготовлении изделий из МДФ или монтаже плит нет необходимости иметь специальное образование или дорогостоящие инструменты. Если в процессе сборки или эксплуатации один из фрагментов был поврежден, его легко заменить, поскольку панели поставляются стандартных размеров.

- Возможность создания рельефа. МДФ достаточно гладкие и плотные, что допускает дополнительную фрезерную обработку для получения нужного рисунка.

Недостатки древесноволокнистой плиты:

- Масса изделия. При одинаковых габаритах древесины и МДФ последние будут гораздо тяжелее.

- Пыление при обработке. Невозможно распилить или отшлифовать плиту без появления большого количества мусора и пыли. Рекомендуется надевать респиратор.

- Сложность в работе с крепежом. Если понадобится вбить гвоздь или вкрутить шуруп в плиту, то придется сначала просверлить отверстие, а уже потом браться за другие стройматериалы.

- Низкая несущая прочность. Собирать из МДФ высокие вертикальные конструкции будет плохой идеей, так как в процессе эксплуатации они ненадежны и могут обрушиться под собственным весом.

- Низкие показатели экологической безопасности. Часто производители МДФ заявляют, что их продукция не выделяет токсичных веществ и полностью безвредна. Такие утверждения о полной экологичности несколько преувеличены. В действительности класс эмиссии плит низок и приближен к натуральной древесине, но выделение формальдегида отрицать нельзя.

Сферы применения

Панели МДФ нашли широкое применение в декоративном оформлении. Сейчас они активно используются для ремонта и декорирования потолков, маскировки воздуховодов. Из них производятся межкомнатные двери, подоконники. Существует также разновидность МДФ повышенной плотности – ХДФ. Она хорошо подходит для изготовления ламинированных напольных покрытий, производства перегородочных плит и коробов для приборов отопления.

В строительной сфере применяются тавровые балки из МДФ. Они служат в качестве сердечника для элементов междуэтажных перекрытий при использовании монолитной технологии строительства. Плиты повышенной водостойкости разрешены для применения в помещениях с большой влажностью, также подходят для изготовления обрешетки крыш. Улучшить водостойкость позволяет нанесение на поверхность МДФ масляной краски.

Очень любят использовать древесноволокнистые плиты производители мебели. Ламинированный и шпонированный МДФ хорошо себя показал при изготовлении корпусной мебели, кухонных гарнитуров. Использование специальной методики гнутья позволяет делать из плит даже стулья и кресла.

Из МДФ высокой плотности производят ножки для тяжелой мебели, музыкальных инструментов, перила, ступени, декоративные элементы лестниц, корпуса динамических колонок. Могут использоваться панели и для создания внутреннего кожуха в общественном транспорте, грузовых автомобилях.

Производители МДФ в России

Если в конце 90-ых в России существовало всего 1 предприятие, занимавшееся выпуском МДФ, то сейчас их уже десятки. Заказать материал сегодня можно на различных заводах: ЗАО «Плитспичпром», ООО «Кроностар», ОАО «Лесплитинвест», ЗАО «Русский ламинат». Уже на протяжении многих лет производством занимается ООО «Шекснинский КДП», который и был одним из первых, кто наладил поставки отечественного МДФ на внутренний рынок.

Прежде чем купить плиты российских компаний, желательно узнать класс эмиссии формальдегидов. Обычно он указывается на упаковке или в документах к товару. Как правило, в России поставляется МДФ с классом Е2, что выше, чем у европейского производителя.

Нет комментариев

Комментарии к данной статье отсутствуют. Напишите первым!